- Tiempo de lectura aproximado de 2 minutos

En un entorno altamente competitivo, la mejora continua en la industria se ha convertido en una necesidad para optimizar procesos, reducir costos y aumentar la calidad. Implementar estrategias de mejora continua permite que las empresas sean más eficientes y competitivas, asegurando un crecimiento sostenible a largo plazo. Este enfoque no solo mejora la productividad, sino que también ayuda a la reducción de desperdicios, el cumplimiento de normativas de calidad y la satisfacción del cliente.

En este artículo, exploraremos qué es la mejora continua y analizaremos en profundidad cuatro modelos clave para implementarla en la industria: Ciclo de Deming, Six Sigma, Lean Manufacturing y Kaizen. Además, veremos cómo JOMS de México puede ayudarte a aplicar estos modelos con sus productos y servicios especializados en MRO (Mantenimiento, Reparación y Operación).

¿Qué es la mejora continua?

La mejora continua es una metodología enfocada en el perfeccionamiento progresivo de los procesos industriales mediante el análisis constante y la optimización de cada etapa de producción. Su objetivo es eliminar desperdicios, mejorar la calidad y aumentar la productividad sin afectar los recursos disponibles.

Un concepto clave en la mejora continua es el índice OEE (Overall Equipment Effectiveness), que mide la eficiencia de los procesos industriales en tres aspectos:

- Disponibilidad: Evalúa el tiempo de producción real frente al planificado.

- Rendimiento: Compara la velocidad de producción real con la ideal.

- Calidad: Analiza la proporción de productos defectuosos.

Al optimizar estos tres elementos, las industrias pueden reducir costos, evitar fallas inesperadas y mejorar la eficiencia operativa.

Modelos para implementar la mejora continua

Existen diversas metodologías que permiten a las empresas industriales aplicar la mejora continua de manera efectiva. A continuación, presentamos cuatro modelos clave:

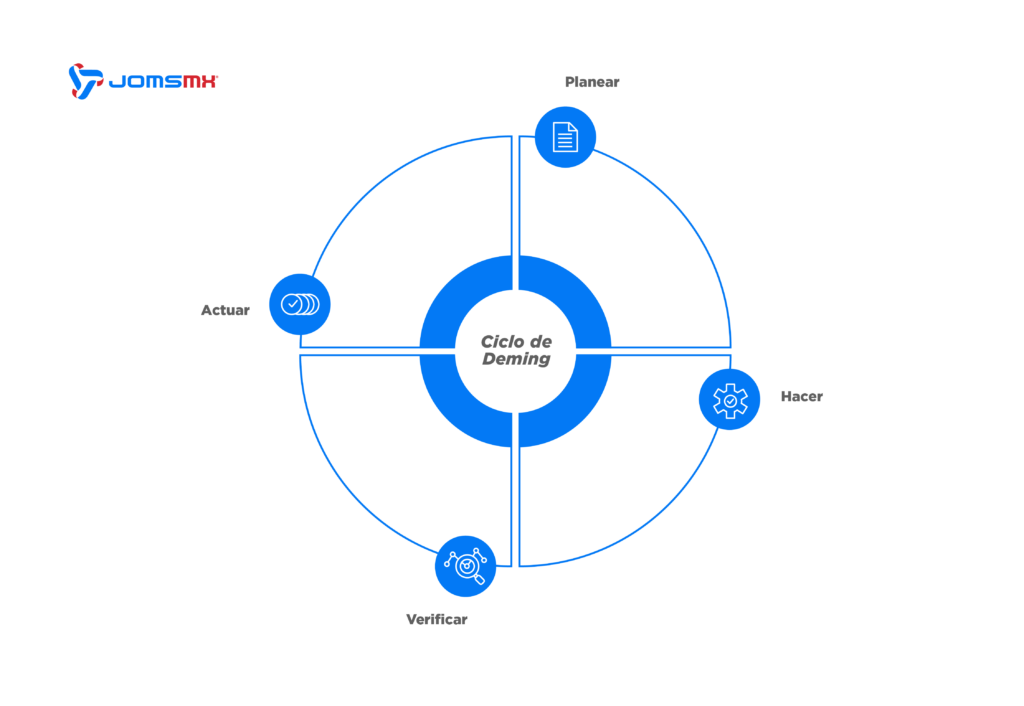

Ciclo de Deming (PDCA)

El Ciclo de Deming, también conocido como PDCA (Plan-Do-Check-Act), es un método cíclico que se basa en cuatro pasos fundamentales:

- Planificar (Plan): Identificación de problemas y establecimiento de objetivos. Se realiza un diagnóstico inicial para detectar oportunidades de mejora y establecer estrategias.

- Hacer (Do): Implementación de soluciones a pequeña escala. En esta etapa se prueban cambios en áreas específicas para evaluar su impacto.

- Verificar (Check): Evaluación de resultados y comparación con los objetivos. Se utilizan métricas clave para medir el éxito de los cambios implementados.

- Actuar (Act): Estandarización de las mejoras o reinicio del ciclo si es necesario. Si los cambios fueron exitosos, se aplican a gran escala en toda la organización.

Este modelo es ampliamente utilizado en manufactura, mantenimiento y gestión de calidad, ya que permite realizar mejoras de manera continua sin interrumpir la producción.

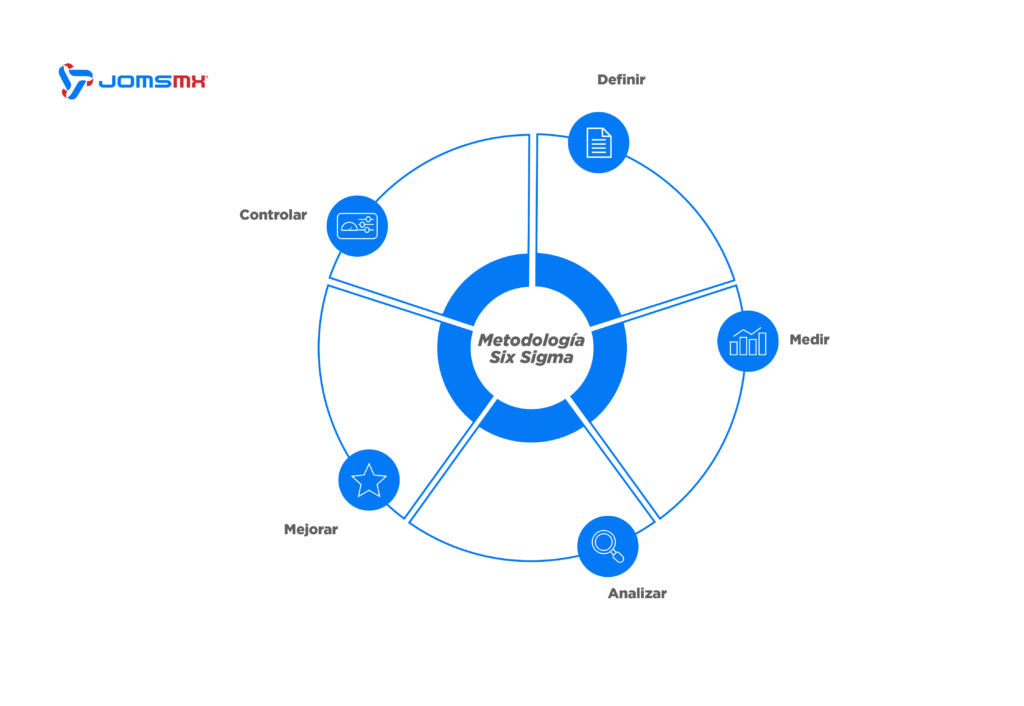

Six Sigma

El método Six Sigma se enfoca en la reducción de variabilidad y defectos en los procesos. Su estructura se basa en los siguientes pasos:

Definir: Se establecen los objetivos del proyecto de mejora.

Medir: Se recopilan datos y se evalúan los procesos actuales.

Analizar: Se identifican las causas de los defectos y desperdicios.

Mejorar: Se implementan soluciones para eliminar los problemas detectados.

Controlar: Se monitorea el desempeño para mantener las mejoras logradas.

La implementación de Six Sigma ayuda a reducir desperdicios, mejorar la calidad del producto y aumentar la satisfacción del cliente.

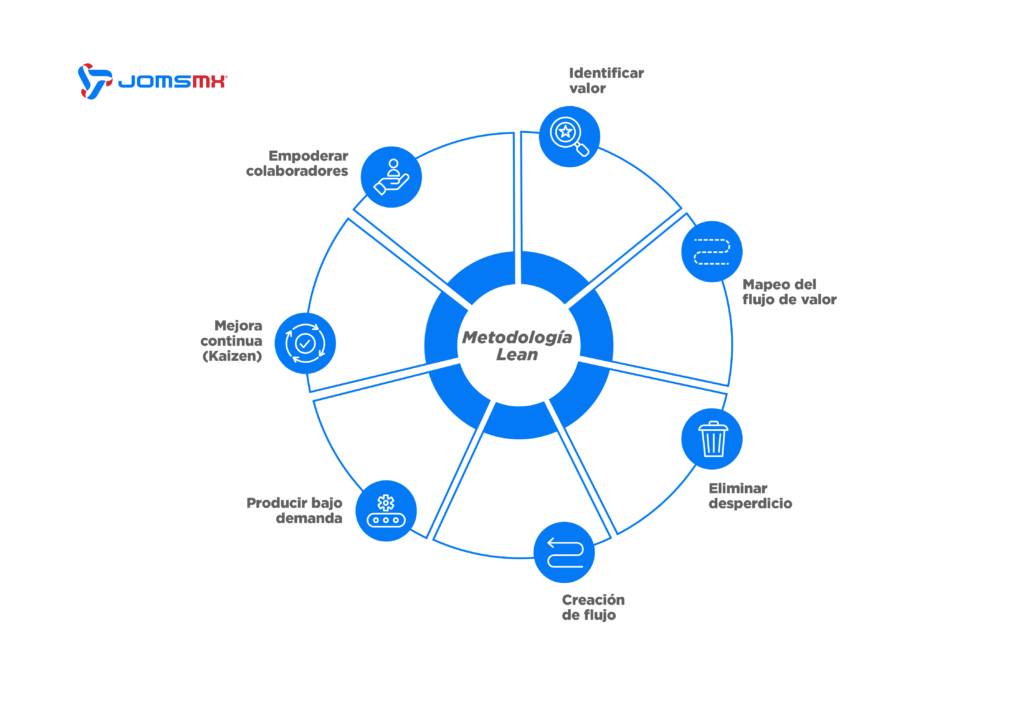

Lean Manufacturing

La metodología Lean busca maximizar el valor para el cliente eliminando desperdicios en los procesos. Sus principios clave incluyen:

Identificación del valor: Se determina qué aspectos del proceso generan valor real para el cliente.

Mapeo del flujo de valor: Se analiza todo el flujo de producción para detectar actividades innecesarias.

Eliminación de desperdicio: Se optimizan procesos eliminando tiempos de espera, sobreproducción y movimientos innecesarios.

Producción bajo demanda: Se evita la acumulación de inventarios y se ajusta la producción a las necesidades del mercado.

Este enfoque es especialmente útil en industrias manufactureras y logísticas, donde la eficiencia operativa es clave para reducir costos y mejorar la competitividad.

Kaizen

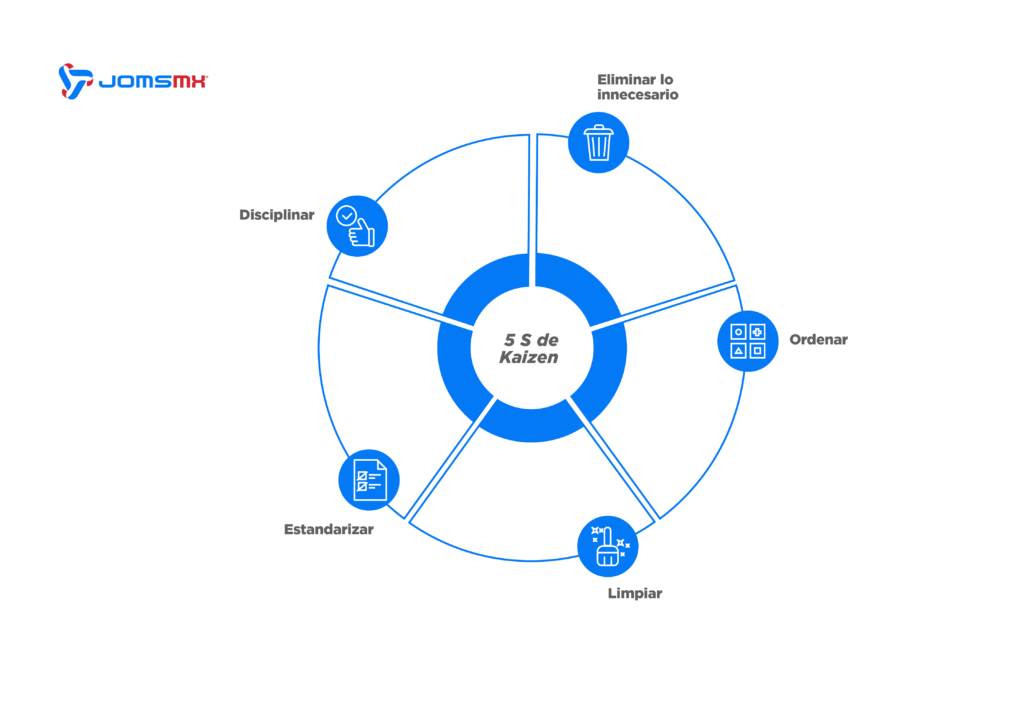

El Kaizen promueve mejoras pequeñas y constantes en todos los niveles de la organización. Se basa en cinco principios conocidos como las 5S:

Seiri (Clasificar): Separar lo necesario de lo innecesario en el lugar de trabajo.

Seiton (Ordenar): Organizar herramientas y materiales de manera eficiente.

Seiso (Limpiar): Mantener el espacio de trabajo limpio para evitar fallas y accidentes.

Seiketsu (Estandarizar): Crear normas para garantizar la eficiencia operativa.

Shitsuke (Disciplinar): Fomentar la cultura de mejora continua en todos los niveles de la organización.

Kaizen es ampliamente utilizado en industrias donde la calidad y la seguridad son esenciales, como la automotriz, alimentaria y farmacéutica.

¿Cómo ayuda JOMS de México en la mejora continua?

En JOMS de México, entendemos la importancia de la mejora continua en la industria. Por ello, ofrecemos una amplia gama de productos MRO que permiten a las empresas optimizar sus procesos productivos.

Categorías de productos:

Aceites de engranes: Maximiza la eficiencia y durabilidad de los sistemas de transmisión.

Grasas grado alimenticio: Soluciones seguras y de alta calidad para la industria alimentaria.

Grasas industriales: Diseñadas para soportar condiciones extremas.

Limpiadores dieléctricos: Protección para equipos eléctricos con limpieza especializada.

Aceites hidráulicos: Mantiene sistemas hidráulicos en óptimas condiciones.

Fijadores de tornillería: Garantiza seguridad y fijación en componentes mecánicos.

Desengrasantes: Soluciones potentes para eliminar grasa y mantener maquinaria en excelente estado.

Aliado comercial estratégico: Acuerdos comerciales adaptados a cada cliente.

Capacitación de alto nivel: Mejora del uso de productos y eficiencia operativa.

Soporte técnico inmediato: Soluciones en tiempo real para garantizar continuidad operativa.

Programa Cero Urgencias: Optimización de inventarios para evitar retrasos.

Análisis de lubricantes de precisión: Evaluación en laboratorios certificados para mejorar rendimiento.

Portafolio todo terreno: Amplia gama de productos MRO para todas las aplicaciones industriales.

Contribución a la mejora continua:

Los productos y servicios de JOMS de México contribuyen directamente a la mejora continua en las industrias al ofrecer soluciones que optimizan los recursos y procesos. Con nuestros aceites, grasas, limpiadores y otros productos, las empresas pueden mejorar la eficiencia de sus sistemas, reducir el desperdicio y asegurar que los equipos funcionen con el máximo rendimiento, todo mientras se mantiene el cumplimiento de las normativas de calidad.

Además, nuestro soporte técnico y capacitación continua permite a los clientes optimizar su uso de nuestros productos, lo que fomenta una mejora constante en la operación.

Conclusión

La mejora continua es crucial para mantener la competitividad y sostenibilidad de las empresas industriales. Implementar modelos como PDCA, Six Sigma, Lean y Kaizen es clave para optimizar los procesos y mejorar la eficiencia operativa.

En JOMS de México, ofrecemos productos y servicios MRO de alta calidad para ayudar a las empresas a reducir costos operativos y maximizar la productividad.

📞 Contáctanos hoy mismo y lleva tu industria al siguiente nivel con nuestras soluciones innovadoras y eficientes.

WhatsApp: 55 6391 7447

Lada sin costo: 800 550 5667

Visita nuestra página web: www.jomsmx.com.mx